こんにちは!陶酔ぶどうです(^^♪

図面を書く際、製図の知識だけあっても図面は描けません。

その部品の加工方法も読み取れる知識が必要です。

前回の加工編についての記事はこちら

今回は部材を工作機械で加工し、外形や穴あけができたら、次に行う工程、表面処理についてご紹介致します。

表面粗さ

部品図には何かしらの表面粗さ指示がありますよね。

表面粗さとは部材を加工したときの表面粗さを指示することです。

加工法や加工の丁寧さによって表面の粗さが違い、機械の中の面でも単なる外表面か、接触面か、摺動面かなどによって求められる粗さが変わってきます。

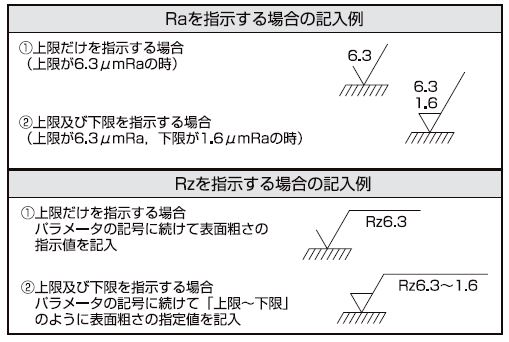

JIS規格に則り図面に表記しますが、従来の旧JISの三角記号(仕上げ記号)で指示している場合あれば、新JISのRa値で表面粗さを指示する場合もあり、会社によってルールが違ってきます。

旧JISの三角記号は1994年の改定でJIS上ではなくなりましたが、まだまだよく使われています。

表面粗さの定義の仕方は主に3種類あり、最大高さ(Rz)、算出平均粗さ(Ra)、十点平均粗さ(RzJIS)とあります。

よく使われているのはRa値です。

三角記号(仕上げ記号)

三角記号は、従来表面粗さを指示するのによく使われてきました。

仕上げ記号とも呼びます。

表面に示した▽の数で指定します。

▽▽(にはつ)→Ra6.3,Ra3.2:中仕上げ

▽▽▽(さんぱつ)→Ra1.6,Ra0.8:上仕上げ

~(なみ)→素材そのまま(FBなど仕上げ済みも含む)、黒皮のままでOK

溶接や表面処理する前には黒皮除去必要です。

ステンレスやアルミには黒皮はありません。

研削加工

最大高さRz3.2(Ra0.8)程度までは切削加工で仕上げられますが、それ以上の仕上げは研削加工が必要です。

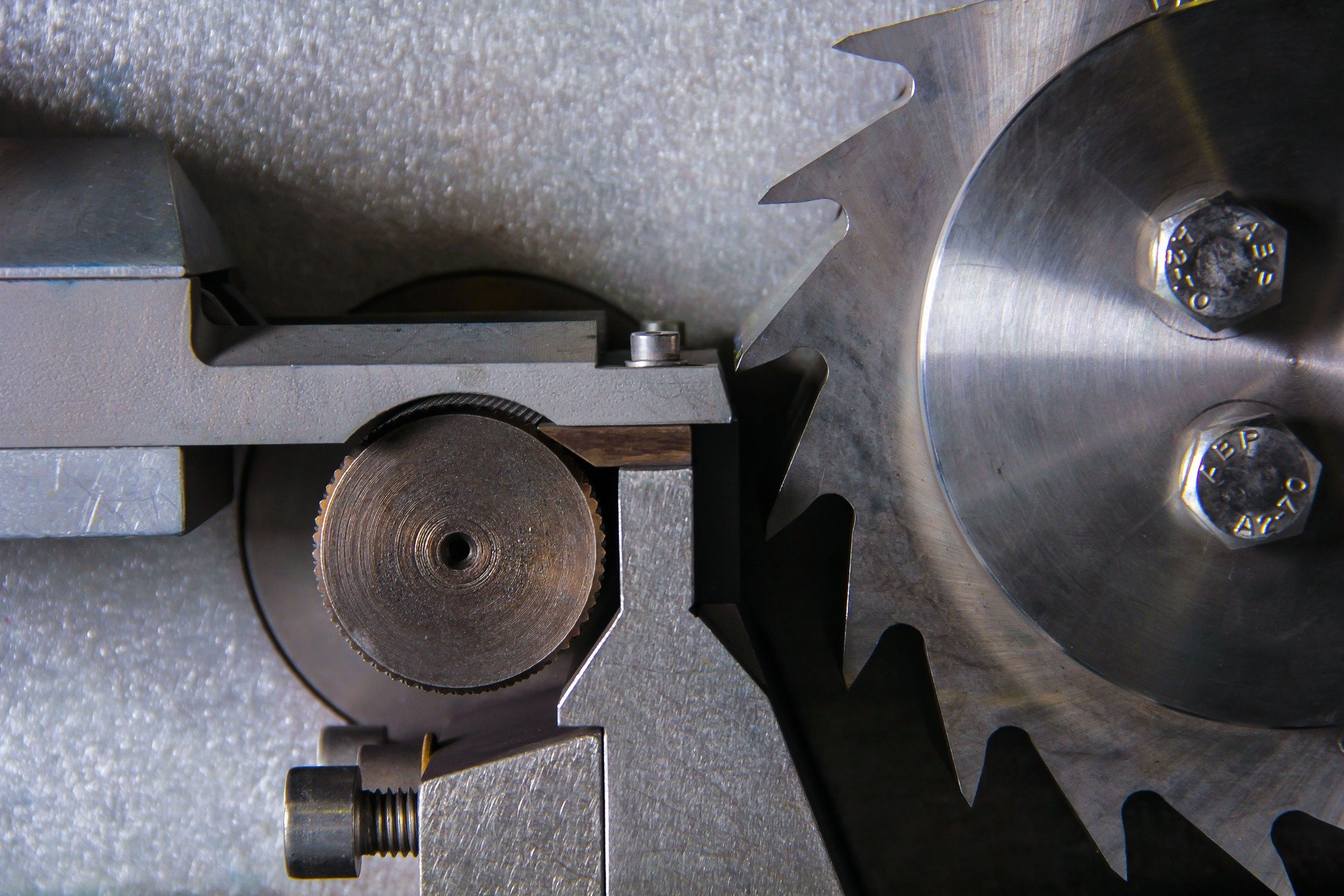

研削とは砥石を高速で回転させ、これを回転している工作物や一方向に動いている工作物に当てて、表面を削るものです。

焼入れや焼戻しを行った後の硬い表面も加工することができます。

通常、旋盤やフライス盤などの切削加工で荒削りをし、焼入れ焼戻しなどの熱処理を行った後の仕上げ加工として行います。

切削加工には、円筒研削、平面研削、内面研削などがあり、それぞれの加工に応じて、円筒研削盤、平面研削盤、内面研削盤が用いられます。

工具となる砥石には平形砥石(円板状)や軸付き砥石などがあります。

研削における1回の削り代は平面研削盤で3μm程度、円筒研削盤で10μm程度。

砥石の回転速度が大変速く、砥石が材料に当たった時の火花の出方を見ながら研削深さを決めていきます。

研削加工よりもさらに表面粗さを良くして鏡面を得たい場合は、さらにラッピング加工、ホーニング加工などを行います。

ラッピング加工:ラップ剤を入れて平面や円筒面を仕上げる

ホーニング加工;円筒内面を仕上げる

表面粗さの目安

素材表面のまま、他の部分と当たらないところ

一度削った表面、接触しない面

接触面、取付面、中精度

はめあい、摺動面、運動する面、高精度

鏡面

以上、表面処理についてまとめてみました。

ググっていたら参考になりそうな記事がありましたので、載せておきます。

少しでも参考になれば幸いです(*´ω`*)

最後までご覧いただきありがとうございました、次回も見てくださいね。ノシ

[Twitter]

https://twitter.com/SaotapoEngineer

コメント