こんにちは!陶酔ぶどうです(^^♪

今回は角と隅の処理についてご紹介していきます。

機械設計では部品には必ず面取りやRなどの処理が必要です。

Rとは?

Rは工具の先端を研磨することで設計者が指定した丸みを出します。

現在広く使用されている超硬のスローアェイバイトは工具の刃先丸みがR0.2、R0.4、R0.8というようなものが多いので、それにより適当に丸みを出して設計寸法に合わせているのが現状。

面取りとは?

すべての角には安全のためC(面取り)が必要です。

ヤスリで手仕上げしてでも全部バリをとらないと簡単に手を切ります。

Cを0.2mm程度落とすのを『糸面取り』と称するが、機能上全く意味がない角でもその程度のことはしないと、組立者が怪我をします。

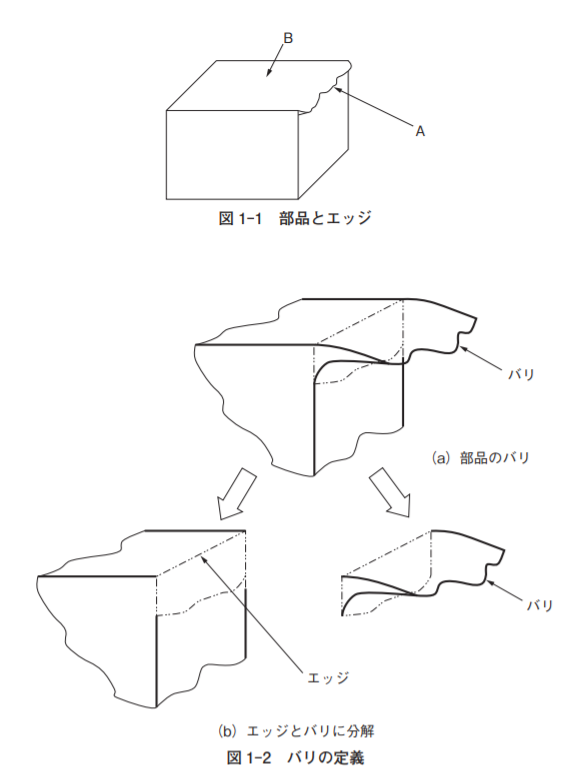

バリとは?

JISでは、バリとは『部品の角のエッジにおける、幾何学的形状の外側の残留物で、機械加工または成形工程における部品上の残留物』とされています。

R処理と面取りをしないと・・・

RとCは、設計の機能には影響を及ぼさぬ事柄でありながら、部品組立時の大きなミスに繋がることが多いのです。

失敗例1

雌ねじの面取りを下穴を開けた後に面取りフライスで適当にとっていたら、小さすぎてかかりの薄いところが変形してボルトが入らない。

→雌ねじの山の高さよりCを大きくとるべきだった。

失敗例2

止めねじで軸の長手方向の動きを止めようとしたが、横からの雌ねじの穴のバリで軸が入らなくなった。

(最後に止めねじ用の穴を開けたのでバリが出た)

→バリがでる穴の部分を少し大きな径にくってやればよかった。

失敗例3

アルミニウムのC麺を最後にとったためカエリがはめあい面に出て穴に入らない。

→はめあい面を最後に加工すればよかった。

失敗例4

薄板をすきまばめの軸に入れようとしたら、Cが小さかったので薄板が軸にかじった

→ならいで軸に入れにくい板だから、Cを大きくするかテーパをつければよかった。

CとR処理は図面に何かしらの指示が必要

CとRはすべての角と隅にその重要度に応じて考慮し、表記しないといけません。

寸法を入れる際に、部品に直接『2xC2』、『2xR5』というように指示をします。

もしくは、どうでもいいレベルならそれなりに『指示なき角はC0.5以下のこと』などなにかしら注記が必要です。

詳しい表記ルールは会社によって異なりますが、何かしらの指示が必要であることはJISにもある通り共通です。

設計する際に考慮

C2やR5など表記するが、実際にそのとおりか測定して加工している加工者は多分いないのではないでしょうか。

通常は目視程度で確認が多いようです。

加工法に関わらず、角と隅は精度がないものと仮定し、その影響力が組立上や機能上に絶対に及ばぬよう設計する方が、その精度を上げる努力より良策です。

少しでも参考になれば幸いです(*´ω`*)

最後までご覧いただきありがとうございました、次回も見てくださいね。ノシ

[Twitter]

Tweets by SaotapoEngineer

コメント